从二十世纪北京装配生产线20年代开始,随着汽车、滚动轴承、小型电动机和缝纫机等工业发展,机械制造中开始出现自动线,最早出现的是组合机床自动线。在此之前,首先是在汽车工业中出现了流水生产线和半自动生产线,随后发展成为自动线。第二次世界大战后,在工业发达国家的机械制造业中,自动线的生产装配生产线批发数目出现了急剧增加。采用自动线进行生产的产品应有足够大的产量;产品设计和工艺应先进、稳定、可靠,并在较长时间内保持基本不变。在大批、大量生产中采用自动线能提高劳动生产率,稳定和提高产品质量,改善劳动条件,缩减生产占地面积,降低生产成本,缩短生产周期,保证生产均衡性,有显著的经济效益。

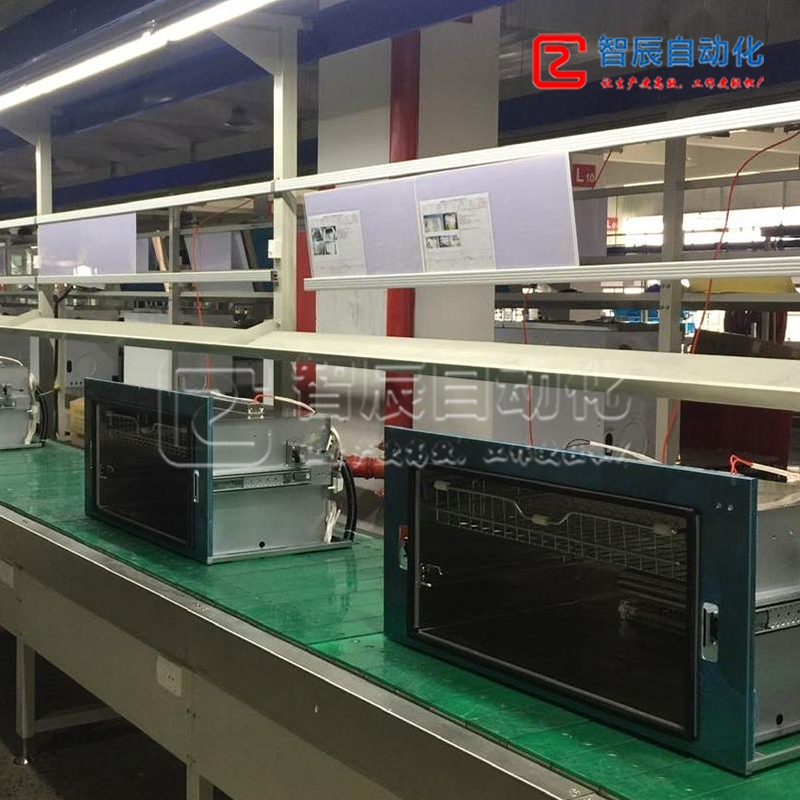

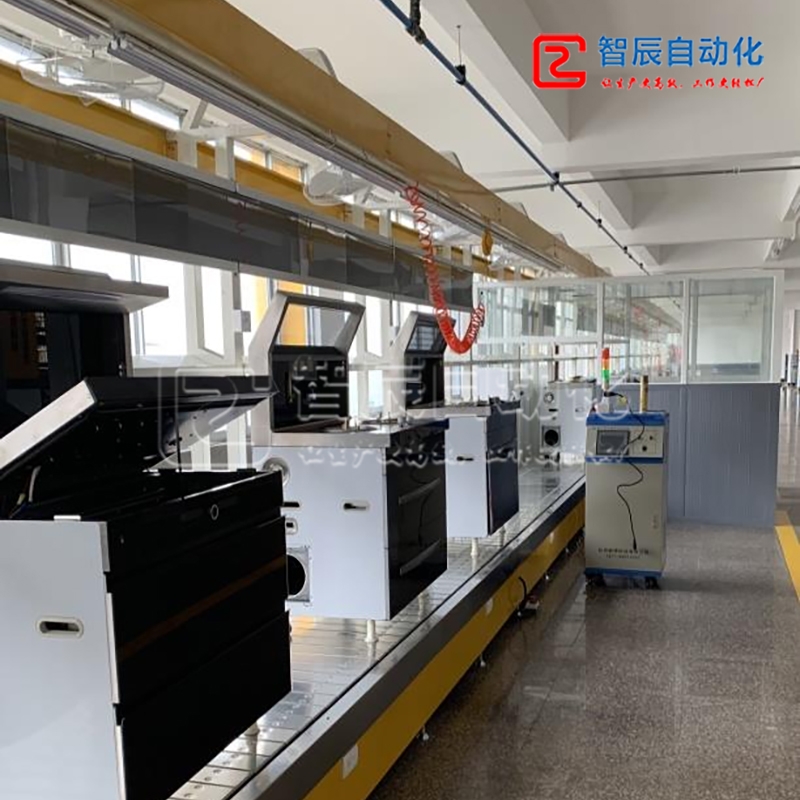

非标自动化流水线生产装配生产线通过自动化运送及其他辅佐设备,按照特定的生产流程,将各种自动化专机连接成一体,并通过气动、液压、电机、传感器和电气控制管理系统使各部分的动作联系起来,使整个系统按照规矩的程序自动的作业,连续、安稳的生产出符合技术方面的要求的特定产品。非标自动化流水线在北京装配生产线批发经济展开各行业得到了全面的运用,机械制造、电子信息、石油化学工业、轻工纺织、食物制药、轿车生产以及军工业等现代化工业的展开都离不开非标自动化流水线的主导和支撑作用,其对整个工业及其他领域也有着重要的方位和作用。

流水线设备北京生产装配生产线的市场群体是企业,每一家企业的情况又是独一无二的。流水线设备的设计需要建立在企业实际情况的基础上,设计的合理性直接影响到产品的质量,从而影响企业生产的运行效率。流水线设备在车间生产操作的布局同样非常重要,布局尽量简单、明了。同时,要兼顾生产操作人员的操作习惯。若流水线设备布局过于凌乱或者复杂,会降低线上操作人员的生产效率。要提高流水线设备的运行效率,离不开正规、有效的管理。管理作为企业的一门必须修课,是日常经营中生产装配生产线必须时刻注意的。有效的生产管理,可以规范生产、规范操作,从而形成有效的、快速的反映机制,可以及时处理好生产中的突发状况。

深度和精细维护应由生产装配生产线专门人员(特殊班次)定期进行。根据启动频率,维护应每两周进行一次。1、检查倍速链链条装配生产线的机头电机、齿箱和专用机器有无松动和异常情况,如发现应及时处理。2、检验倍速链装配线的每条运行轨道是否有弯曲变形,每条扶手、托架等部件的连接螺丝是否松动,链条是否松弛,给予调节。3、检查倍速链链条装配生产线电控箱内的部件、行程开关、电眼及其支腿有无松动或偏移,导电轮有无偏移或损坏,发现及时纠正。4、检验倍速组装生产线北京装配生产线批发的链条张紧度,如太松应在机尾调整链条张紧度,以确保合适的链条张紧度。5、检查倍速链条装配生产线的重要传动部件,如链轮、张紧组件、链扣等。是否松动、移位或断开,链板是否弯曲或凹陷。如果是,调整并回到原位,及时紧固。 6、检查倍速链条装配生产线各运动元件运动是否有力、稳定,相应时间是否正常,是否有明显的噪音、异常声音和冲击,气动元件和管路是否泄漏或松动,并进行纠正。

检查托辊横向中心北京生产装配生产线线与带式输送机纵向中心线的不重合度。如果不重合度值超过3mm,则应利用托辊组两侧的长形安装孔对其进行调整。具体方法是输送带偏向哪一侧,托辊组的哪一侧向输送带前进的方向前移,或另外一侧后移。检查头、尾机架安装轴承座的两个平面的偏差值。若两平面的偏差大于1mm,则应对两平面调整在同一平面内。头部滚筒的调整方法是:若输送带向滚筒的右侧跑偏,则滚筒右侧的生产装配生产线轴承座应当向前移动或左侧轴承座后移;若输送带向滚筒的左侧跑偏,则滚筒左侧的轴承座应当向前移动或右侧轴承座后移。尾部滚筒的调整方法与头部滚筒刚好相反。

采用超薄北京装配生产线型无隔板过滤器, 过滤效率为:99.99%0.3um,静态百级。将静压箱尺寸缩到最小,再配以不锈钢台面和玻璃侧挡板使整顿秩序个工作室显得宽敞明亮;2、采用可调风量送风系统轻触型开关调节风速,使工作区风速处于理想状态风机采用直驱式高效离心风机,具有长寿命、低噪声、免维护、震动小;3、方便拆卸式大风量预过滤粗效过滤器,更好地保护高效过滤器,且保证风速; 4、分垂直、水平流形,开放台式,操行方便;5、采用可调风量送系统,旋钮型无级调节风速,使工作区风速生产装配生产线批发处于理想状态;6、可根据工艺要求,本工作台可单台独立使用,可将多台串联组成100级超净流水装配生产线;7、配装压差表,明确指示高效过滤器两侧的压差,以便提醒更换高效过滤器

联系人: 陈先生 联系电话:13957873721(同微信)

| 地址:浙江省宁波市江北区江北大道225号 | ||

| 15867867818 |  | 0574-87520506 |